L'optimisation de la chaîne d'approvisionnement

Pouvez-vous simplement négocier des économies de coûts entrants?

La réduction des coûts de la chaîne d'approvisionnement est presque toujours motivée par la volonté de renégocier les contrats conclus avec les prestataires logistiques. Les appels d'offres représentent l'étape suivante : ils permettent de comparer les prix et de mettre en concurrence les fournisseurs. L'étape suivante concerne les appels d'offres afin de comparer les prix entre fournisseurs.

Si cette stratégie procure certains avantages à court terme, les économies obtenues en faisant pression sur les fournisseurs au niveau de leurs prix sont limitées à moyen et long termes.

Les bienfaits d'une réduction initiale des coûts peuvent rapidement s'estomper lorsque des hausses des coûts échappant au contrôle du fournisseur (ou à votre propre contrôle) commencent à se dissiper. Ces hausses peuvent comprendre des augmentations des coûts du carburant, provenir de déséquilibres de la capacité du marché ou simplement résulter de la complexité accrue de votre logistique.

Il est généralement admis que l'optimisation est la clé, mais comment procéder ?

Un rang 1 déjà optimisé en grande partie

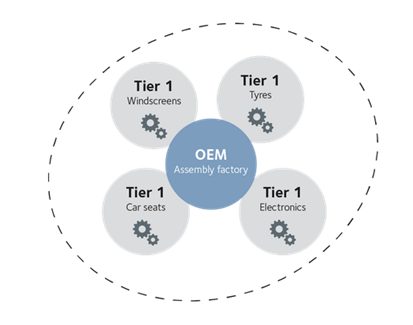

Les FEO (fabricants d'équipement d'origine, soit les sociétés dont le nom est inscrit sur les véhicules finis) sont devenus très compétents en matière d'optimisation de la logistique interne. Dans la plupart des cas, ils récupèrent les composants nécessaires à l'assemblage d'un véhicule aux portes de l'usine de leur fabricant (fournisseurs de rang 1).

Cette situation a mené les fournisseurs de rang 1 à implanter leurs usines près des sites d'assemblage afin d'assurer une livraison presque directe à la chaîne de montage et une fabrication à flux tendus Nombre de ces composants sont relativement volumineux et difficiles à stocker. Il est donc bien plus simple de les fabriquer en fonction de la demande plutôt que de leur consacrer de l'espace d'entreposage et de multiplier les mouvements logistiques d'entrée/de sortie.

Concernant les fournisseurs de l'usine de rang 1 (fournisseurs de rang 2), il est bien plus probable qu'ils soient implantés ailleurs (voire dans un autre pays). Par conséquent, les coûts de transport et la logistique associés au transfert depuis le rang 2 vers le rang 1 de la chaîne d'approvisionnement sont plus complexes.

Rapport - Transport - Intelligence

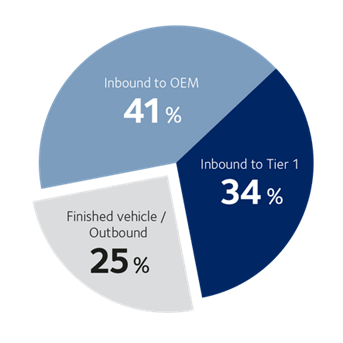

En 2014, Transport Intelligence a publié un rapport sur la logistique automobile fondé sur les travaux du Programme international de distribution automobile (PIDA). Ce rapport a identifié trois catégories de coûts logistiques et répertorié les dépenses de l'ensemble des constructeurs automobiles européens :

- Entrants liés à la fabrication pour les constructeurs automobiles (FEO) : Dépenses en logistique dans et au sein de l'usine d'assemblage du FEO Cette activité concerne généralement la collecte de marchandises auprès des fournisseurs via différentes méthodes

- Entrants liés à la fabrication pour les fournisseurs des constructeurs automobiles (rang 1 et rang 2) : Logistique matérielle dans et autour des installations de l'ensemble des fournisseurs (pour les FEO, il s'agit de coûts cachés inclus dans le prix des composants).

- Véhicule fini / sortant : Opérations de véhicules finis des constructeurs de véhicules, y compris le transport, la manutention / inspection avant livraison (PDI) et la gestion des stocks. Le service après-vente comprend la distribution de pièces détachées.

Les chiffres montrent que la somme des entrants des OEM et des entrants associés à la logistique de rang 1/2 représente 75% du total des coûts logistiques.

Par conséquent, il est préférable d'examiner les économies à réaliser au sein de ces catégories associées.

Extension de l'optimisation au rang 2

Pour illustrer ce principe, intéressons-nous à l'un des nombreux types d'articles livrés à un FEO par un fournisseur de rang 1 : des sièges de voiture

Un contrat a été conclu avec le fournisseur de sièges de voiture afin qu'il fournisse ces articles à l'usine d'assemblage du FEO

À l'instar d'autres fournisseurs, son usine est située à proximité de l'usine d'assemblage du FEO, à tel point qu'ils se trouvent souvent dans le même complexe et que des chariots élévateurs peuvent suffire pour assurer le transport entre les chaînes de production.

Cuir

Il est impossible que toutes les usines composant une chaîne d'approvisionnement se situent à proximité les unes des autres, notamment lorsqu'elles fournissent des matières premières issues de l'agriculture ou des fonds marins (telles que le pétrole utilisé pour fabriquer du plastique). Par exemple, l'aluminium est produit via un processus de fonte qui consomme beaucoup d'énergie et qui nécessite des sources d'alimentation fiables et peu coûteuses.

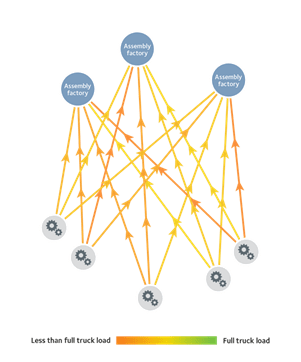

Le cuir représente l'un des matériaux utilisés dans la conception de sièges de voiture.

Chaque fournisseur de cuir approvisionne plusieurs usines

de sièges de voiture, et sans doute plusieurs FEO. Le

schéma ci-dessous illustre ces flux de façon simplifiée et

suppose que toutes les marchandises ne constituent pas

une cargaison complète. Pour chaque fournisseur, plusieurs camions récupèrent les cargaisons partielles (LTL, « less than full truck loads ») et les conduisent vers chaque usine qu'ils approvisionnent.

Analogie avec le modèle de réseau en étoile des compagnies aériennes :

Si vous souhaitez rejoindre un grand aéroport à partir d'un autre grand aéroport, vous avez de grandes chances de pouvoir choisir parmi une sélection de vols directs sans escale.

Toutefois, si la demande de sièges entre des petites villes est insuffisante, vous devrez probablement transiter par un aéroport secondaire

Comme il est impossible de remplir tout un avion sur un vol direct plusieurs fois par jour, une compagnie aérienne peut optimiser son fonctionnement en utilisant des avions de plus grande taille pour relier les petites villes et les grands aéroports. Lorsqu'ils atterrissent à l'aéroport secondaire, les passagers embarquent dans un autre avion qui les mène vers leur destination finale.

Ce réseau en étoile peut être appliqué de sorte à optimiser une chaîne d'approvisionnement.

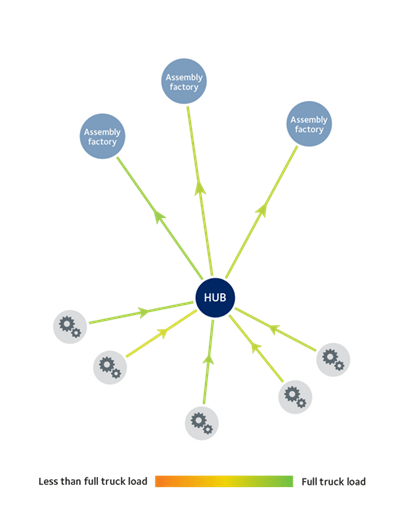

Centre de distribution

L'implantation d'un centre de distribution au bon endroit peut participer à l'efficacité de la chaîne d'approvisionnement en diminuant le nombre de cargaisons partielles et d'expéditions directes. Cette démarche de consolidation et de réalignement des flux réduit le nombre de camions nécessaires En outre, le centre de distribution peut faire office de centre de transbordement si les entrées et les sorties sont coordonnées de sorte à supprimer le besoin de stockage.

Les économies ainsi obtenues sont considérables. Il est bien plus facile de coordonner des livraisons en flux tendus. Bien entendu, la situation géographique du centre de distribution détermine les durées de transit. La présence d'un centre de distribution dans la chaîne rallonge les durées globales de transit, mais cela ne pose aucun problème une fois que la chaîne est en marche et que les durées de transit sont calculées dans le cadre d'une planification à flux tendus. La chaîne d'approvisionnement est alors bien plus simple et efficace.

Tournées du laitier

Cette méthode d'optimisation avec un centre de distribution n'exige pas d'être appliquée de manière indépendante. Il peut bien sûr être combiné avec d'autres méthodes telles que ce que l'on appelle le lait.

La tournée du laitier optimise le processus de collecte locale

et tient son nom des camions-citernes qui se rendent

dans plusieurs fermes laitières pour collecter du lait et ne

rentrent au dépôt qu'une fois la citerne pleine ou lorsqu'il

n'y a plus une goutte de lait à collecter dans le secteur.

Ce type d'optimisation procure de nombreux avantages

: expédier davantage de cargaisons complètes et moins

de cargaisons partielles permet de réduire le nombre

d'allers et retours des camions et d'optimiser l'utilisation

de la capacité des quais, des camions et des chauffeurs,

du carburant et des péages, etc. (tout en réduisant les

émissions de CO2).

Conclusions

D'importantes économies en termes de transport et de logistique peuvent être réalisées si l'on va au-delà de ces aspects de la chaîne d'approvisionnement automobile associés à la phase finale d'assemblage (rang 1). Les coûts de transport des entrants aux rangs 1 et 2 sont trois fois supérieurs aux coûts de transport des sortants depuis l'assemblage final jusqu'aux clients finaux.

La majorité du coût des composants situés aux niveaux inférieurs de la chaîne d'approvisionnement comprend des coûts cachés qui découlent du manque d'optimisation des chaînes d'approvisionnement.

Une analyse approfondie de plusieurs niveaux de la chaîne d'approvisionnement (et non uniquement du niveau supérieur) peut permettre de réaliser d'importantes économies en réduisant les gaspillages issus de l'expédition d'un plus grand nombre de cargaisons partielles que complètes.

A propos de l'auteur

Ronald Poort est le Directeur Commercial DSV Solutions.